3d принтер сделать самому, Как собрать 3D-принтер своими руками? Поиск комплектующих | Пикабу

При создании легкого ажурного объекта пользователь может ошибиться и создать слишком маленькие отверстия, либо слишком тонкие стенки изделия, которые принтер не сможет воспроизвести корректно. В случае, если движения каретки проходят в противоположную сторону от нужной, необходимо повернуть клемму на градусов. Мы рекомендуем моделировать стенки объектов с толщиной не менее двух диаметров сопла, для FDM-принтера, а для фотополимерных — не менее полмиллиметра.

Коррективы вносятся в зависимости от особенностей трехмерного принтера. Полезно также почитать: Десятка лучших бесплатных программ моделирования для 3D-печати. Важно убедиться в правильном подключении концевиков и полярности для шаговиков.

В случае, если движения каретки проходят в противоположную сторону от нужной, необходимо повернуть клемму на градусов. Если после всех правильно проделанных процедур остался неприятный свист, то возможно дело в шаговиках. Для этого подкручивают подстроечные резисторы. Для первой тестовой печати понадобится не менее 50 минут. Далее будет происходить диагностирование проблем тестовой детали в сравнении с другими результатами идентичных моделей.

Таким образом, можно будет определить, с чем связана проблема печати. К примеру, это из-за неправильной конфигурации компьютера или технических характеристик. Первая печать считается самой важной, так как от ее показателей зависит качество подключения, сборки и подсоединения контактов своими руками.

Рекомендовано печатать первые модели из PLA-пластика.

Также можно использовать любой вид гибкого прута. Это наиболее простая модель для сборки, обслуживания и ремонта. Обладает высоким качеством в сравнении с другими изделиями. Из-за своей распространенности по этому материалу можно найти кучу информации, отвечающей на интересующие вопросы. В печатном аппарате можно устанавливать сразу 2 экструдера или один с двумя головками. После проведения процесса калибровки необходимо распечатать образец 1x1x1 см.

Если слои сильно сдвинулись, значит, есть проблема перегрева двигателей.

Для того, чтобы добиться большего качества, проводят прошивку принтера. Для правильной сборки важно соблюдать инструкцию по применению и советы опытных мастеров, которые были выявлены путем проб и ошибок:.

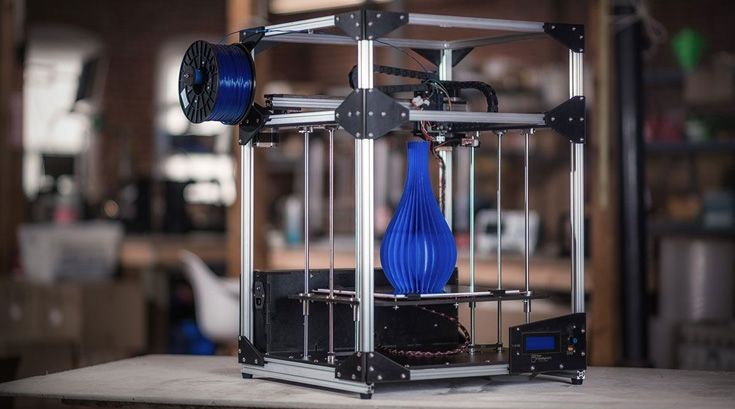

Совсем недавно мало кто задумывался о сборке 3D принтера своими руками. На данное время эта тема очень востребована. Специалисты научились изготавливать детали для аппарата самостоятельно. Преимущество самодельных моделей в сравнении с заводскими заключается в цене и лучшем качестве. Наиболее большую разницу можно разглядеть у китайских устройств. Главная Статьи Как сделать 3D принтер своими руками: подробная инструкция. Сделать трехмерное устройство можно и своими руками, но это трудоемкий процесс, под силу людям, хорошо разбирающимся в электронике, имеющим опыт работы со станками и механизмами.

Содержание 1 Преимущества самодельного 3D принтера перед покупным 2 Как собрать и сделать 3D принтер своими руками 2. С помощью трехмерного принтера можно распечатать протез. Переделана из старых струйников HP X, Y. Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары фирменный патч-корд, новый. Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси. Для оси Z использовали механические контактные из лазерного принтера.

Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера. Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской слишком скользкая, все-таки нейлон. Сейчас уже все нормально.

Поясню для тех, кто вдруг не знает: литофания — это эффект изображения, который виден при подсвечивании.

Достигается за счет разности толщины печати — чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка. Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:.

Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см. Промучились с кинематикой около недели возникали проблемы и добились новых результатов. Тестовая печать:. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили.

Высота печати на данном этапе была 40 мм. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема — были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и гр. Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР Мы разработали новую конструкцию на подшипниках так дешевле.

В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около рублей в электронику, рельсы, пустив в ход призовой об этом позже и подаренный пластик, всего за 1,5 месяца мы создали СТЕР Установили нагревательный стол и сделали калибровку потока на принтере.

Перекрасили корпус в черный цвет. На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры. Много времени уже прошло с момента разработки и создания нашего принтера СТЕР Свою функцию и предназначение он выполняет — на данный момент находится в ведении школьного трудовика и приносит пользу.

Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей. Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап. На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати.

Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд. Те юзеры, которые владеют покупными и самодельными моделями принтеров, могут с уверенностью сказать, что качество печати между ними не сильно различается.

Конечно, если у печатника относительно прямые руки. Собственноручно сделанный принтер легко обновлять и совершенствовать. Он печатает запасные и новые детали сам для себя. Таким образом снимается часть бюджета, плюс идет практика и оттачивание навыка.

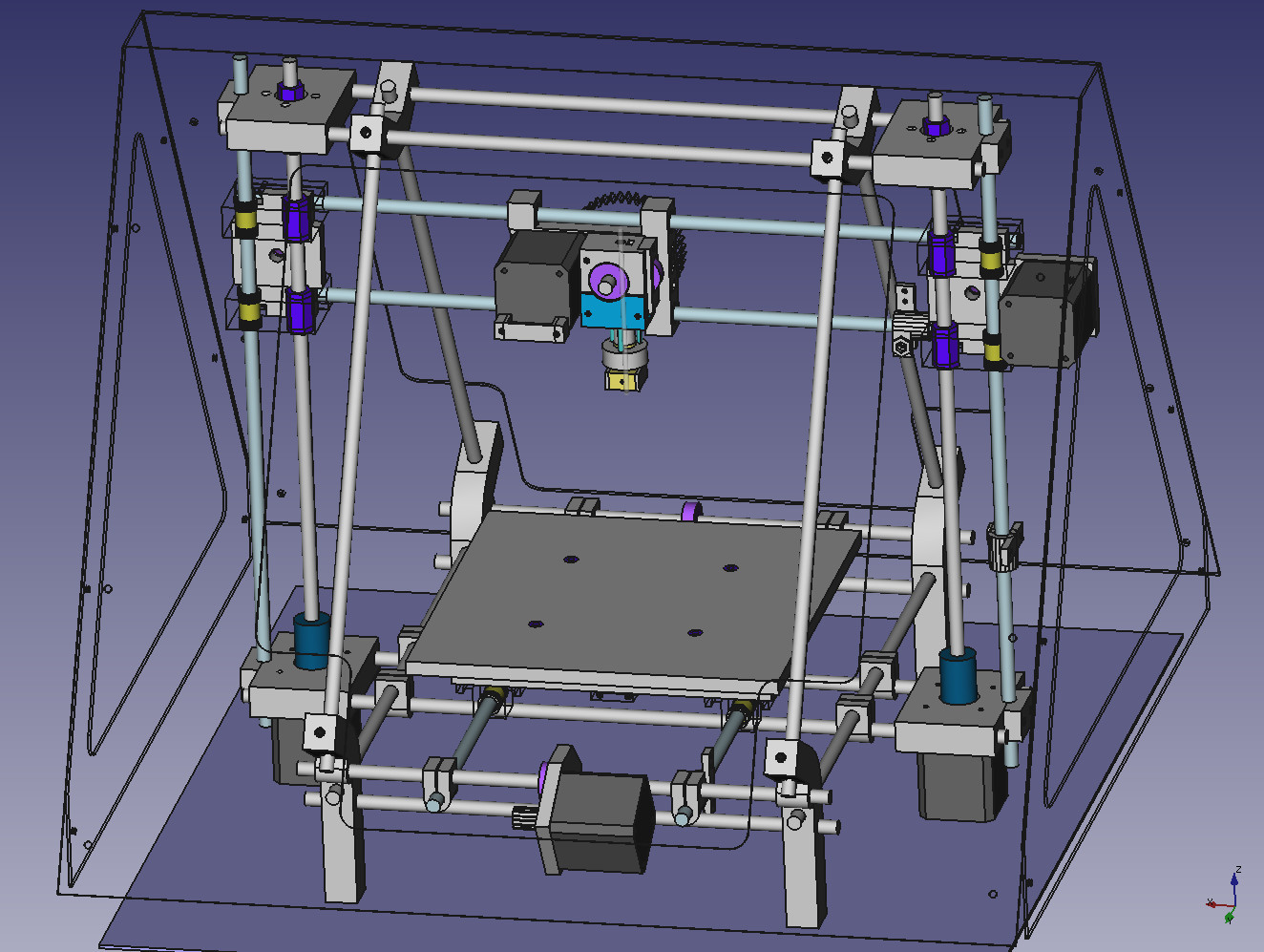

При должной сноровке можно сделать принтер с большей печатной областью. Тогда разница в стоимости между готовым устройством и самоделкой вырастет на порядок. Чертежи для сборки принтера с нуля: самые лучшие схемы Здесь мы рассмотрим 2 несложные схемы, при помощи которых можно собрать 3D-принтер в домашних условиях. Схемы: Принтер закрытого типа с корпусом из фанеры.

Пример по связке электрики и электронике: управляющая плата Arduino mega ; шилд-плата Ramps 1. Указанные компоненты отлично работают между собой, без конфликтов и подвисаний. Пошаговая инструкция, как сделать 3D-принтер в домашних условиях Общий алгоритм взят на основе коммерческой модели Prusa I3 Steel.

Пошаговое руководство: Сборка каркаса или рамы. Это П-образный скелет, который состоит из двух вертикальных и одной поперечной балки. Также в нижней части основания может быть соединительная плашка для усиления жесткости конструкции. Перпендикулярно вертикальным стойкам прикручивают ножки, чтобы рама могла уверенно стоять на плоскости. Собираем каретку нагревательной платформы. Укрепляем каркас под будущий стол. Вкручиваем направляющие валы. Устанавливаем каретку на валы.

Собираем каретки для оси X и Y. Ставим направляющие на вертикальных стойках.

Надеваем валы на правую каретку оси Y, после чего фиксируем основную каретку по оси X. Закрепляем валы в левой каретке Y. Монтируем двигатели оси X. Ставим муфты на вал. Сначала муфты, потом двигатель под ось X. Устанавливаем ремни.

Натягиваем их на двигатели.

Устанавливаем концевики на все оси. Интегрируем электронику. Основной чип Arduino и шилд Ramps. Пока не коммутируем платы между собой. Монтируем LCD-дисплей. Ставим нагревательную платформу. После чего можно приступать к монтажу экструдера. Теперь пристраиваем блок питания.

Его можно закрепить в задней части устройства. Заводим питание электрики на клеммы. Выставляем джамперы и драйверы на Ramps. Здесь важно соблюдать положение установки. Джампер устанавливают строго в одном направлении, а именно, подстроечным резистором в противоположную сторону от разъема питания.

Коммутируем электрику. Схема установки показана выше. Ставим вентиляторы и кулеры. Заводим питание на них. Подготовка к эксплуатации После сборки и монтажа пользователя ждет еще несколько шагов, которые необходимо пройти для полноценного запуска самодельного устройства: Установка программного обеспечения.

В данном случае потребуется скачать программу для управляющей платы Arduino. Утилиты лучше скачивать с официального сайта разработчика. Установка прошивки. Подключите Arduino при помощи USB-кабеля и скачайте официальные драйверы.

Далее открыть вкладку Configuration h, нажать кнопку «Загрузить». Установка программы слайсера на ПК для настройки и подготовки печати.

Можно использовать любое совместимое приложение. Например, Cura. Настройте программу под принтер. Скорее всего, этот пункт затянется, так как пользователь сделает кучу тестов, прежде чем найдет оптимальное сочетание параметров. Калибровка платформы. Обычно это делают при помощи чистого листа бумаги формата А4. Его подкладывают между нагревательным столом и соплом экструдера.